FİZİKOKİMYASAL VE SPEKTROMETRİK TESTLER

KİNEMATİK VİSKOZİTE

Sıvıların akmaya karşı gösterdiği direnç. Bu direnç ne kadar yüksek olursa, sıvılar o kadar zor akacaktır. Bir yağın en önemli fiziksel özelliği viskozitedir. Endüstriyel ve otomotiv motor kısımlarında yağlar viskozitelerine göre sınıflandırılır. Endüstriyel kısımda viskozite 40 ’de ölçülüp, cSt cinsinde sahip oldukları değerlere göre , ISO VG 46, 68, vs.... olarak sınıflandırılırlar. Otomotiv motor yağlarının viskoziteleri ise 100 C’de ölçülüp SAE standartlarına göre, SAE 15W-40 gibi, sınıflandırılır.

Kullanılmış yağ analizinde yapılan viskozite testleri de bu farkı gözetir ve yağın cinsine göre viskozitenin ölçüleceği sıcaklığı belirler.

| SEBEPLERİ |

ETKİLERİ |

| YÜKSEK VİSKOZİTE |

• Kurum/Katı maddeler

• Tamamlanmamış yanma

• Hava/Yakıt karışımı

• Oksidasyon

• Contalarda sızıntı

• Yağ değişim aralığının uzaması

• Yüksek çalışma sıcaklığı

• Yanlış viskozitede yağ kulla

|

• Aşırı ısınma

• Çalışma maliyetinde artış

• Kısıtlı yağ akış hızı

• Aşınma elementlerinde artış

• Yağ filtresinin tıkanması

• Zararlı tortu ve çamur oluşumu

|

| DÜŞÜK VİSKOZİTE |

• Katık yırtılması

• Yakıt seyrelmesi

• Yanlış viskozitede yağ kullanımı

|

• Aşırı ısınma

• Yetersiz yağlama

• Metal metale temas

• Çalışma maliyetinde artış

• Aşınmalarda artış

|

| ÖNERİLER |

• Enjektör ayarlarının kontrolü

• Yakıt pompası ayarlarının kontrolü

• Sürücü ve çalışma tekniklerinin incelenmesi

• Turboşarj performansının incelenmesi

• Yakıt kalitesinin incelenmesi

|

ÇÖZÜNMEYEN MADDE(KURUM)

Toplam çözünmeyenler’ olarak tanımlanır, aşınma elementleri,yağ bozulma ürünleri (oksidasyon ürünlerinden kaynaklanan), karbon çökeltileri(depozitleri) içerir.Yanma reaksiyonunun sonucu oluşan karbonlaşmış katı atık maddelerdir. Özellikle dizel motorlarda kurum, yanma verimliliğinin belirlenmesi için önemli bir ölçüdür. Yüksek seviyelerde kurum, birçok problem meydana getirebilir ve böyle durumlarda düzeltici faaliyette bulunulmalıdır.

| SEBEPLERİ |

ETKİLERİ |

• Yanlış yakıt / hava oranı

• Yanlış yakıt enjektör ayarları

• Kötü yakıt kalitesi

• Tam olmayan yanma

• Yetersiz hava girişi

• Düşük sıkıştırma oranları

• Aşınmış motor parçaları

|

• Düşük motor performansı

• Düşük yakıt verimi

• Zararlı birikinti / atıklar

• Hızlanan aşınma

• Kısalan yağ ömrü; yetersiz yağlama

• Tıkanan filtreler ve yağ kanalları

• Cila oluşumu

|

| ÖNERİLER |

• Enjektör ayarlarının kontrolü

• Yakıt pompası ayarlarının kontrolü

• Sürücü ve çalışma tekniklerinin incelenmesi

• Turboşarj performansının incelenmesi

• Yakıt kalitesinin incelenmesi

|

YAKIT SEYRELMESİ

Yağa karışan yanmamış yakıtın ölçülmesidir. Fazla miktarda yakıt kartere inip, yağ ile karıştığında, yağın oluşturduğu film tabakası incelir. Viskozite azalır ve yağ gerekli korumayı sağlayamayacak duruma gelir. Bu durum motorda büyük hasarlara yol açabilir bu yüzden acil önlem alınması gereklidir.

| SEBEPLERİ |

ETKİLERİ |

• Yanlış yakıt / hava oranı

• Uzun rölantide çalışma

• Dur – Kalk trafik

• Hasarlı enjektörler

• Kaçıran yakıt pompası ve hatları

• Tam olmayan yanma

• Yanlış yanma zamanlaması

• Düşük yakıt kalitesi

|

• Metal – Metal teması

• Yetersiz yağlama

• Hızlanan aşınma

• Düşük katık performansı

• Alev alma riski

• Düşük motor performansı

• Kısalan ekipman

|

| ÖNERİLER |

• Yakıt pompası ve hatları kontrol edilmeli

• Sürücü ve çalışma teknikleri kontrol edilmeli

• Yanma zamanlaması kontrol edilmeli

• Yağ ve filtreler değişmeli

• Ekipmanın uygulamaya uygunluğu kontrol edilmeli

|

SU/ANTİFRİZ KARIŞMASI

Yanma reaksiyonu sonucu oluşan su, sistem soğuyunca yoğuşarak kartere girebilir. Ama sistem tekrar normal çalışma sıcaklığına ulaştığında suyun buharlaşması gerekir. Bazı durumlarda; sistem düşük sıcaklıkta çalışıyorsa veya çok büyük bir kartere sahipse, su sistemde kalıp zarar vermeye başlar. Ayrıca soğutma sisteminin sızdırmazlık parçalarındaki sıkıntılar motor yağının içine antifreeze-su karışımının karışmasına sebep olabilir.

| SEBEPLERİ |

ETKİLERİ |

• Düşük çalışma sıcaklığı

• Hatalı contalar

• Soğutma sıvısı karışması

• Hatalı depolama

• Kavitasyon (gömlekte delikler)

|

• Motor arızası

• Yüksek viskozite

• Yetersiz Yağlama

• Korozyon

• Yüksek motor sıcaklığı

• Asit oluşumu

• Zararlı birikinti oluşumu

• Güç Kaybı

• Düşük katık

|

| ÖNERİLER |

• Doğru çalışma sıcaklığının, termostat ayarlarının kontrolü

• Yağ ve filtre değişimi

• Yeni yağın ve depolama şartlarının kontrolü

• Sızdırmazlık elemanlarının kontrolü

• Aracın ara ara kullanılmaması

|

TOPLAM BAZ NUMARASI (TBN)

Yakıttaki kükürtün yanma reaksiyonu sonucu oluşturduğu sülfürik asitin metal yüzeyler üzerindeki aşındırıcı etkisine karşı koymak için motor yağlarına alkaline (baz) katık maddeleri eklenir. Bir motor yağının ihtiva ettiği baz katığı miktarı TBN değeri olarak adlandırılır. Birimi mgKOH/g'dır. Yağ motoru asite karşı korur; oluşan sülfürik asiti nötralize eder, ama bu esnada baz katığı tükenir.

| SEBEPLERİ |

ETKİLERİ |

• Uzun yağ değişim aralığı

• Yüksek kükürt içeren yakıt

• Aşırı ısınma

• Uygun olmayan yağ kullanımı

|

• Korozyon

• Katık tükenmesi

• Kısa yağ ömrü

• Yüksek asit seviyesi

|

| ÖNERİLER |

• Düşük kükürt içeren yakıt kullanılması

• Tavsiye edilen yağ değişim aralığını uygulamak

• Üstün kaliteli (tavsiye edilen) yağı kullanmak

• Ağır şartlar altında çalışılıyorsa kısa yağ değişim aralığı uygulamak

• Yağ ve filtreler değiştirilmeli

|

TOPLAM ASİT NUMARASI (TAN)

Toplam Asit Numarası madeni yağdaki asiditenin tamamını veya bir kısmını nötralize etmek için gerekli olan KOH mg miktarının ölçüsünü belirtir. Birimi mgKOH/g'dır.Toplam asit numarasının artışı oksidasyon ve nitrasyon artışı ya da asidik bir ürün kirliliğine bağlı olabilir.

| SEBEPLERİ |

ETKİLERİ |

• Uzun yağ değişim aralığı

• Aşırı ısınma

• Uygun olmayan yağ kullanımı

• Aşırı ısınma

• Aşırı havalandırma

• Yakıtta yüksek kükürt (sulfur) oranı

|

• Korozyon

• Katık tükenmesi

• Kısa yağ ömrü

• Oksidasyon artışı

• Yağın bozunması

• Katkı maddesinin tükenmesi

|

| ÖNERİLER |

• Tavsiye edilen yağ değişim aralığını uygulamak

• Üstün kaliteli (tavsiye edilen) yağı kullanmak

• Ağır şartlar altında çalışılıyorsa kısa yağ değişim aralığı uygulamak

• Yağ ve filtreler değiştirilmeli

• Çalışma sıcaklığının kontrol edilmesi

• Aşırı ısınmanın kontrol edilmesi

• Yağın değiştirilmesi

• Yakıt kalitesinin kontrol edilmesi

|

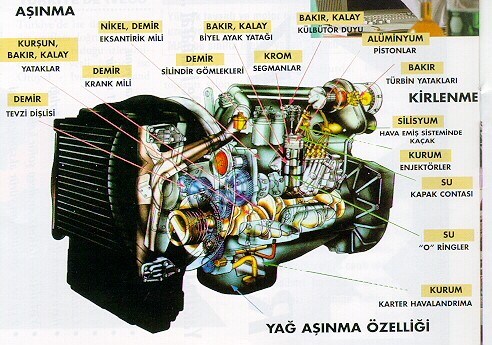

ELEMENT ANALİZİ

Ekipman çalıştıkça, içinde akan yağ mikroskopik miktarlarda da olsa aşınma metalleri depolayacaktır. Normal şartlarda aşınma az miktarda olmalı ve zamanla çok yavaş olarak artmalıdır. Düzenli numune alınması , tüm ekipmanların aşınma metali sonuçlarının değerlendirilmesi için bir baz oluşturur. Bu sayede normal olmayan aşınmalar anlaşılmış ve dolayısı ile kapsamlı tamirat gerektirecek hatalar önceden teşhis edilmiş olur.

Element testlerinde aşınma metalleri ile birlikte, katık elementi ve kirletici miktarları da belirlenir. Katık elementi sonuçlarından, yağların kimliği ve doğru yağın kullanılıp kullanılmadığı ortaya çıkar. Kirletici miktarının belirlenmesi ise, hava filtresi bakımının düzgün yapılmaması gibi spesifik sorunların altını çizer.

Katık Elementleri : Ca,Mg,P,Zn,Mo,B

Kirletici Elementler : Si,Na

Aşınma Elementleri : Fe,Cu,Cr,Al,Pb,Ni,Ag ve Sn

| Demir(Fe) |

| Motor |

Silindir, silindir gömleği, motor bloğu, krank mili, kam mili ve yataklar |

| Şanzıman |

Dişliler, dişli kutusu, yataklar, pompalar, diskler ve fren bandı |

| Diferansiyel - Cer |

Dişliler, dişli kutusu, yataklar ve PTO mili |

| Hidrolik Sistem |

Pompa/motor, kanatçık, dişliler, pistonlar, kollar, gövde |

| Bakır (Cu) |

| Motor |

Burçlar, yataklar, yağ soğutucu, itme pulu, yağ pompası |

| Şanzıman |

Kavrama, diskler, burçlar, itme pulu, yağ soğutucu |

| Diferansiyel - Cer |

Burçlar, itme pulu, yağ pompası |

| Hidrolik Sistem |

Pompa pistonu, silindir kılavuzu, burçlar, yağ soğutucu, itme plakası, hidrolik direksiyon sistemleri |

| Aluminyum (Al) |

| Motor |

Pistonlar, yataklar, motor bloğu (bazı), burçlar, muhafaza, yağ pompası, kam mili yatakları / burçları |

| Şanzıman |

Pompalar, kavramalar, itme pulu, burçlar |

| Diferansiyel - Cer |

Pompa burçları, itme pulları, yağ pompaları |

| Hidrolik Sistem |

Pompa / motor gövdesi, silindir sistemi |

| Krom (Cr) |

| Motor |

Segmanlar, konik / rulman yatağı (bazı), silindir gömleği, egzost valfi |

| Şanzıman |

Konik / rulman yatağı (bazı) |

| Diferansiyel - Cer |

Konik / rulman yatağı (bazı) |

| Hidrolik Sistem |

Kollar, subap makarası, konik / rulman yatağı (bazı) |

| Kurşun (Pb) |

| Motor |

Yataklar, kurşunlu benzin kullanımı |

| Şanzıman |

Yağ katkıları (bazı) |

| Diferansiyel - Cer |

Yağ katkıları (bazı) |

| Silisyum (Si) |

| Motor |

Havadan gelen toz |

| Şanzıman |

Disk kaplaması |

| Diferansiyel - Cer |

Havadan gelen toz |

| Sodyum (Na) |

| Motor |

Antifreeze, yol tuzu, havadan gelen toz, yağ katkıları (bazı) |

| Şanzıman |

Antifreeze, yol tuzu, havadan gelen toz, yağ katkıları (bazı) |

| Diferansiyel - Cer |

Havadan gelen toz |

| Hidrolik Sistem |

Antifreeze, havadan gelen toz, yağ katkıları (bazı) |

| Nikel (Ni) |

| Motor |

Yataklar (bazı), valfler, valf kılavuzları, miller (bazı) |

| Şanzıman |

Yataklar (bazı), valfler, valf kılavuzları, miller (bazı) |

| Diferansiyel - Cer |

Yataklar (bazı), valfler, valf kılavuzları, miller (bazı) |

| Molibden (Mo) |

| Motor |

Yatak ve segmanlarda kaplama veya yüzey sertleştirici (bazı), yağ katkıları (bazı) |

| Şanzıman |

Yağ katkıları (bazı) |

| Diferansiyel - Cer |

Yağ katkıları (bazı) |

| Kalay (Sn) |

| Motor |

Piston ve yataklar (overlay), burçlar |

| Şanzıman |

Koruyucu plaka / yüzey |

| Diferansiyel - Cer |

Koruyucu plaka / yüzey |

| Hidrolik Sistem |

Koruyucu plaka / yüzey |

| Bor (B) |

| Motor |

Soğutma sıvısı sızıntısı, yağ katkıları (bazı) |

| Şanzıman |

Soğutma sıvısı sızıntısı, yağ katkıları (bazı) |

| Diferansiyel - Cer |

Yağ katkıları (bazı) |

| Hidrolik Sistem |

Yağ katkıları (bazı) |

Önemli !! : Yukarıdaki tablolar genel bilgiler içerir. Analiz sonuçlarına göre ekipmanınızın bakımını ayarlarken

üretici firmaya danışmanız tavsiye edilir.

Faklı aşınma metallerinin neden ve etkilerini değerlendirirken, farklı dinamikleri gözönüne almak gerekebilir. Bazı pratik kurallar aşağıdaki gibidir:

• Kir, silisyum, girişi aşınmaya sebep olabilir. Analiz sonucunda hem kir hem de aşınma metali miktarları yüksek ise,

kir girişini engellemek diğer aşınmayı da azaltabilir.

• Bakır, kurşun ve kalay aşınması yataklarda aşınma olduğunu belirtebilir.

• Demir, aluminyum ve krom aşınması silindirlerde aşınma olduğunu belirtebilir.

• Yüksek sodyum ve bor miktarı, soğutma sıvısı sızıntısını belirtebilir ve viskozitedeki değişiklikleri açıklar.

• Düşük viskozite ile birlikte yüksek aşınma metali miktarları muhtemel bir yakıt seyrelme problemini belirtebilir.

• Yüksek aşınma metalleri, yüksek viskozite, fazla miktarda kurum veya su / antifreeze karışması sonucu meydana gelebilir.

• Düşük aşınma metalleri fakat yüksek silisyum, yanlış alınan veya alındıktan sonra toza maruz kalmış bir numuneyi gösterebilir.

• Silindirlerdeki yüksek miktarda aşınma, yüksek kurum veya yakıt seyrelmesine neden olabilir.

• Aşınma metalleri değerlendirilirken, tek numuneye bakılmamalı, aynı aracın daha önceki analiz sonuçlarıyla hatta mümkünse benzer

araçların sonuçlarıyla da kıyaslanmalıdır.

OKSİDASYON

Oksijenin madeni yağ ile yüksek sıcaklıkta birleşerek başka bir madde ( mesela lak ) oluşturması. Bu prosesin sonucunda , oksidasyon ürünleri oluşur ve genellikle de ısı koşulları altında gerçekleşir .Yağın rengi açık kahverenginin siyaha doğru gittikçe bu onun çözünebilen/çözünmeyen oksidasyon ürünleri ile doyum halini gösterir.

| SEBEPLERİ |

ETKİLERİ |

• Uzun yağ değişim aralığı

• Aşırı ısınma

• Hatalı yağ türü / inhibitör mahiyetindeki katkılar

• Yanma yan-ürünleri / havalandırma

|

• Aşınmayı arttırır

• Motor performansını düşürür

• Ekipmanın ömrünü kısaltır

• Yağın asitliğini artırır

• Yağın viskozitesini artırır

• Metal parçalarda korozyona sebep olur

• Yağın akışını engeller

• Cila tortuları

• Yağ filtresinin tıkanması

• Çalışma maliyetinin artması

|

| ÖNERİLER |

• Üstün kaliteli (tavsiye edilen) yağı kullanmak

• Kısa yağ değişim aralığı uygulamak

• Yağ ve fitre değiştirilmeli

• Çalışma sıcaklığının kontrol edilmesi

• Yakıt kalitesinin kontrol edilmesi

• Yağın oksidasyon engelleyici bir katkı maddesi ile beraber kullanılması

• Parçaların tasarımının ve kullanım şartlarının değerlendirilmesi

|

NİTRASYON

Yanma prosesi sonucunda oluşan nitrojen oksitlerin reaksiyonu ile yağın bozulması( vizkozite artışı ve tortu oluşumu) dır.

| SEBEPLERİ |

ETKİLERİ |

• Düşük sıcaklıkta çalışma

• Ateşleme zamanının hatalı olması

• Motorun verimsiz çalışması

• Kusurlu karter havalandırması

• Motorun ağır şartlarda çalışması (yüklenilmesi)

|

• Yetersiz yağlamaya sebep olur

• Yağın kalınlaşmasında hızlanma

• Asidik ürünler oluşur

• Silindir ve valflerde aşınmayı artırır

• Yağın asitliğini artırır

• Filtre ömrünü kısaltır

• Sübap ve pistonlarda tortu oluşur

|

| ÖNERİLER |

• Eğer sıcaklık 80˚C’ nin altında ise karterdeki yağın çalışma sıcaklığını arttırmak

• Karterdeki havalandırma ve valflerin kontrol edilmesi

• Uygun hava ve yakıt oranı sağlamak

• Çalışma sıcaklığının kontrol edilmesi

• Silindirlerde kaçak kontrolünün yapılması

• Sıkıştırma testi uygulanması

|

PARTİKÜL KİRLİLİĞİ

Yağ kirliliği , özellikle iş makinalarında çok önemli bir parametre olan ve hem yağın ömrünü hem de iş makinasının

ömrünü ve arıza sıklığını tanımlayan bir unsurdur. İş makinalarında kullanılan hidrolik ve dişli yağlarının kalitesini

etkileyen en önemli unsur, partikül kirliliğidir.

Partikül kirliği genellikle hidrolik, türbin ve şanzıman sistemlerinde izlenir. Bu kirlilik, kullanılmamış yağın içerdiği

100 ml hacimdeki partikül sayısı olarak tanımlanabilir. Partiküllerin sayısı kadar boyutu da kirliliğin tipini belirleyen

önemli etkendir. Partikül boyutları 1-100 µm arasında olabilir. Kirlilik partikülleri ISO 4406 ve NAS 1638 standartları ile

ifade edilir. NAS 1638 standardı kirlilik seviyesini 1ila12 arasında rakamlarla ifade ederken, ISO 4406 1 ila 30 arasında

rakamlarla ifade eder.

Partikül kirliliği yağlarda istenmeyen bir unsurdur ve aşağıdaki zararları dokunur:

a. Yağın ömrünü oksitlenme ve viskozite değişmesi sonucu yağın ömrünü azaltır,

b. Yağı kullanan makinanın elemanlarının ömrünü, dolayısıyla, makinanın ömrünü azaltır,

c. Arızalara neden olarak istenmeyen duruşlar yapılmasına neden olur,

d. Meydana gelen kaçaklar sonunda sızıntılara neden olur.

YAĞ ANALİZ RAPORLAMASI

Numune, ekipman, yağ vb. detaylarla ilgili bilgiler raporda açık bir şekilde belirtilir.

- Fizikokimyasal, kirleticiler, kirletici metaller ve aşınma metalleri, test sonuçları olarak listelenir.

- Aynı ekipmanda yapılan son beş analiz sonucu raporda görülür.

- Yorum ve öneriler belirtilir.Yorum kısmında 0 ‘ dan 4’ e kadar numaralandırılmış durum skalası bulunur.

- NORMAL – problem yok

- UYARI – yakından izlenmeli, gerekiyorsa düzeltici önlemler alınmalı

- ALARM – acil olarak gerekli düzeltici çalışmalar yapılmalı

- Kirletici ve aşınma metalleriyle ilgili muhtemel sebepler yer alır.

- Alarm alan testlerin grafikleri ve limitleri yer alır.

SONUÇLARI YORUMLAMAK İÇİN

Düzenli yapılan kullanılmış yağ analizleri bilinen en güçlü bakım araçlarından biridir. Bu hizmet size, Castrol Labcheck adı altında,

laboratuvarlarımızda yapılan çalışmalar sonucu tecrübeli kimyager ve kimya mühendisleri tarafından ulaştırılmaktadır. Size ulaşan analiz

raporları makinanız ve içinde akan yağ ile ilgili çok önemli bilgiler içermektedir. Bu bilgileri en iyi şekilde değerlendirebilmek için

raporu doğru yorumlamak çok önemlidir. Aşağıdaki tavsiyeler, dikkat edilmesi gereken konuların altını çizmektedir;

a. Numune alınan noktayı tanımak

Elinize ulaşan son analiz raporlarını incelemek istediğinizde, onlarla birlikte cihazların bakım çizelgelerini de incelemeniz pek muhtemel değildir.

İncelenen makinalara aşina olmak; mekanik, çalışma koşulları, bakım düzeni vs. gibi konulara hakim olmak kağıt üzerindeki anormallikleri somut nedenlere

bağlamak konusunda yardımcı olacaktır.

b. Laboratuvara geri bildirimde bulunmak

Analiz raporunu incelediğinizde, rakamlardan çıkardığınız sonuçları Teknik Destek Uzmanı ile paylaşmanız, ilerideki analizlerde yapılan

yorumun daha sağlıklı olmasını sağlar. Her ne kadar Teknik Destek Uzmanı yağların kimyasal ve fiziksel yapısı hakkında uzman da olsa,

araçların bakım ve yağlama alışkanlıkları ve çalışma koşullarına hakim olan sizsiniz, dolayısı ile aradaki bilgi alışverişi ne kadar kuvvetli olursa,

kullanılmış yağ analiz programından alınacak fayda da o kadar fazla olacaktır.

c. Birimleri anlamak

Herhangi bir aşınma metali sonucunun, son analizde 2 ppm’den 4 ppm’e çıktığını görmek, endişe vermeli midir? Ne de olsa %100 lük bir

artıştan bahsediyoruz. Oysa aşınma metallerinin genelde raporlandığı birim olan “ppm” “milyonda bir” anlamına gelir. Yani 4 ppm demir,

bir milyon parçacık içinde sadece 4 adet demir parçacığı olduğunu gösterir. Castrol Labcheck analiz programlarından gelen analiz

raporlarında limit seviyelerin üzerindeki değerler tek yıldız “*” veya çift yıldız “**” ile belirtilmiştir.

d. En kötü sonuçtan başlamak

Analiz raporlarına derinlemesine incelemeden, raporlar ciddiyet durumuna göre sıralanmalıdır. Castrol Labcheck analiz programlarında

numunelerin ciddiyet derecesi “normal”, “uyarı” ve “alarm” olarak belirtilir. Buna göre sıralanan raporlar, ekipmanın işletme için

önemine göre tekrar sıralanabilir. En ciddi/sıkıntılı durumda olan numune noktasından başlanarak, tek tek muhtemel sorun kaynaklarının üzerine

gidilmelidir. Bu işlemde aynı noktadan daha önce alınan numunelerin analiz raporları çok önemli olacak ve eğilimler hakkında bilgi verecektir.

e. Analiz raporunun doğruluğundan emin olmak

Gönderilen numunelerin analizleri hakkında her türlü kontrol ve raporda bulunan tüm ifadeler ile ilgili emin olamadığınız konularda

Teknik Destek Uzmanı ile bağlantı kurulup konu ile karşılıklı görüşme sağlanmalıdır.

f. Raporu doğru sırada okumak

Sonuçlar laboratuvardan çıktıktan sonra Teknik Destek Uzmanı gerekli yorumları yapar ve size gönderir. Yapılan yorumlar, yağdaki limitlerin

üzerindeki anormal değişiklikleri, aşınma metallerini, vs. belirtir. Öncelikle bu yorum okunmalıdır. Bu yorum okunmadan direkt rakamlara atlamak,

zaman kaybına yol açacaktır. Eğer yorumun sonunda uygun olmayan tavsiyeler yer alıyor ise, örneğin zaten yağ değiştirilmiş bir noktada

“bir süre sonra tekrar numune alınması” gibi, bu konular Teknik Destek Uzmanı ile daha sonradan görüşülmek üzere işaretlenmelidir.

Rakamlara gelindiğinde ilk incelenmesi gereken, “*” veya “**” ile işaretlenmiş rakamlardır. Daha önceki analizler ile birlikte incelendiğinde

bu rakamların eğilimi konusunda bilgi edinilebilir.

g. Rakamları destekleyen bulgular

Diğer benzer araçlardan farklı olarak belli bir aracın analiz raporlarında devamlı problem görünüyor ise, o aracın kullanıcısı veya bakım sorumlusu

ile konuşup herhangi bir terslik olup olmadığını öğrenmek doğru olacaktır. Fazla titreşim, çalışma sıcaklığının yükselmesi veya ani basınç düşmeleri

gibi durumlar, sorunun kaynağı hakkında bilgi verebileceği gibi, herhangi bir sorunun gözlenmiyor olması yanlış numune alınması veya bilgilerin

yanlış girilmesi gibi basit bir hatanın ortaya çıkmasını sağlar.

h. Tepkiyi ayarlamak

Analiz raporunda bir anormallik görüldüğünde bunu bir erken uyarı olarak değerlendirin. İyi ayarlanmış bir yağ analiz programı size sonraki

adımlarınızı planlayabileceğiniz bir zaman yaratır. Üretim ve bakım programlarını da göz önüne alarak düzeltici faaliyetlerde bulunun.

Analiz raporunu değerlendirirken, unutmayın ki tek numune bir eğilim belirtmez. Genellikle tek bir anormal sonuçla karşılaştığınızda yapılması gereken,

en kısa sürede tekrar numune almak ve ilk analizi doğrulamaktır. Genelde yapılan bir yanlış ise, kötü çıkan bir analiz raporundan sonra hemen yağı değiştirmek

ve belli bir zaman geçtikten sonra tekrar numune almaktır. Problemli makinalar kendi kendilerini iyileştirmezler.

i. Rapor okuma alışkanlığı oluşturmak

Sabit bir zaman ve yer belirleyerek analiz raporlarını okuma alışkanlığı geliştirin. Ve her hafta belirlediğiniz gün ve saatlerde atlamadan

raporları değerlendirmeye çalışın. Bu uygulama için seçilebilecek en iyi zaman aralığı, bir sonraki günün faaliyetlerine karar verilmesinin ve

planlı bakım aralıklarının belli bir zaman öncesidir. Bu sayede raporlarda herhangi bir anormallik ile karşılaştığınızda, gerekli düzeltici

faaliyeti üretim ve bakım programlarının içine eklemeniz kolaylaşır.

j. Raporları zamanında okumak

Rutin kontrolü yapılan ekipmanların yaşadığı sorunların nedenlerini anlamak için yapılan araştırmalar ortaya çıkarmıştır ki,

çoğunlukla bu ekipmanların analiz sonuçları göz ardı edilmiş ve çok geç oluncaya kadar incelenmemiştir. Alınan her bir numunenin

incelenmesi oldukça maliyetli ve detaylı bir iştir. Konusunda uzman kimyagerlerin ve Kimya Mühendislerinin hazırladığı bu raporlar,

ekipmanın durumunu ortaya koymaya yönelik en kuvvetli araçlardan biridir. Bu raporların faydasını görmek ise sizin elinizdedir.